產品介紹

CAST-DESIGNER

高壓鑄造

CAST-DESIGNER 高壓鑄造套裝軟體是專門針對高壓鑄造工藝而設計,包含流道設計模組並輔佐以專家系統,以及快速模擬驗證能力。

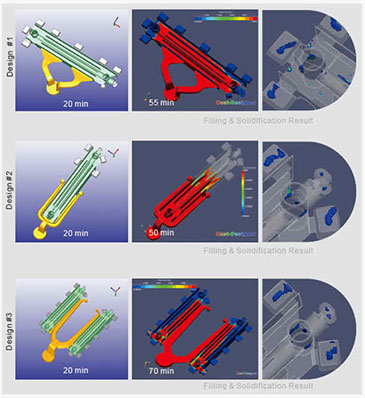

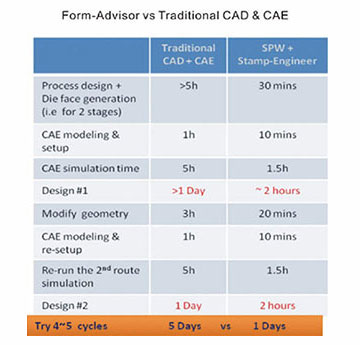

30 分鐘設計一個流道 || 1 小時驗證一個設計方案 || 1 天比較4到5個方案

將專家系統與CAE技術有效地結合在一起,為壓鑄企業量身定做的設計與模擬分析解決方案

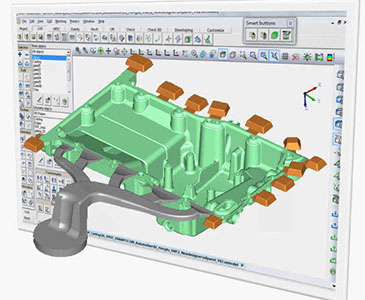

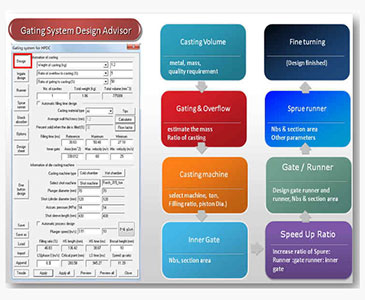

高壓鑄造流道系統設計

CAST-DESIGNER Basic 是專門從事壓鑄模流道設計與優化的專家系統。借助于CAST-DESIGNER的專業與卓越功能,設計工程師能在很短的時間內快速設計出專業級的流道系統, 將腦海中的設計理念瞬間轉化為三維實體。CAST-DESIGNER流程化的設計方法,能有效地輔佐設計中的每一個環節,無論是概念設計階段、參數設計階段,抑或是公差控制與品質管理階段,CAST-DESIGNER均能提供貼心的協助與便利。在設計階段方面,對於一般複雜程度的產品,使用CAST-DESIGNER設計一個包含澆鑄系統、溢流槽和排氣系統以及冷卻水道在內的流道系統,僅需十幾分鐘到一小時即可完成。

在單一的視窗中,完成澆鑄系統設計,並提供完善的設計嚮導

設計嚮導將以直觀的方式,引導設計人員進行規範的澆鑄系統設計。其中包括內澆口,橫澆道,直澆道,分流錐和緩衝器等。根據鑄件材質、重量、品質等因數,提供最優化的鑄造工藝參數,並且以此為目標,完成標準的流道設計。所有結果均以三維 CAD 為基礎,所見即所得,全參數化,方便修改。

整個澆鑄系統的設計參數將會保存為資料檔案,利於任何時候進行修改。最終的設計結果可以輸出到其他的三維設計系統中,其結果包括三維特徵線,三維實體 STEP 檔,或 CSV 資料表格式檔。

高壓鑄造流道設計範本

軟體預置了多種符合設計標準的澆鑄系統範本庫,使用者可通過搜索,尋找最為接近澆鑄系統開始設計。預定義範本的參數修改非常簡單,而且全部為工業化的語言。同時在主視窗中提供了預覽和三維標注。

採用這種“預定義範本”的方式,能比傳統的流道設計方法提速5至10倍。

值得一提的是,預定義範本與流道設計嚮導的工作方式完全結合,使用者可以重新利用標準的設計嚮導,進行微調或者是一些特殊的修改。

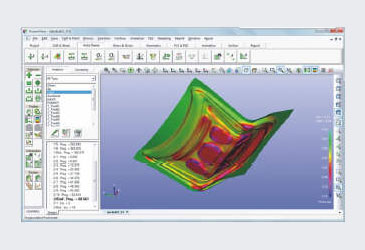

高壓鑄造 CPI 模擬

Cast-Designer CPI (Casting Process Insight) 採用了獨特的有限元網格技術,打破了傳統有限元建模困難的問題,又保留了有限元幾何表面描述精細的獨有優勢。提供金屬液的充型、凝固、熱傳、機械應力、變形等全耦合分析結果。準確預測其中的各種物理量和鑄造缺陷。基於這種前端分析技術,大部分分析結果能在1小時內獲得,以便工程師迅速做出工程決策。

在工藝設計的初期階段,往往需要評估多個方案,其中包括入水位置,溢流槽優化等。Cast-Designer CPI 使用簡單,只需經過簡單的培訓,即可迅速、精確地評估各種缺陷。因此,被廣泛應用於模具生產企業,壓鑄廠和產品設計部門,以縮短產品開發的時間以及多次試模所造成的時間與成本的浪費。

核心價值

CPI 是工程師迅速做出工程決策的最佳輔助工具,優化工藝設計,避免在後期花費更多的成本和代價。

- 基於有限元(FEM)分析技術

- 全新的網格應用技術,既傳承了有限元網格幾何描述精確的優勢,有打破了傳統有限元網格模型建立困難的瓶頸。輕鬆建立高品質的分析模型。

- 從三維 CAD 開始,驗證一個方案僅需1小時。

- 現代化的使用者介面,集成了三維 CAD 系統、設計專家系統、知識庫、分析模型建立等應用環境。使用者僅需幾分鐘即可建立完整的分析模型。

- 易用,學習週期短。

領先的技術

CPI 的美妙之處在於能快速獲得工程師所需要的評估結果。流道工藝設計的好壞直接影響鑄件的品質,而在設計初期,往往有多個方案需要進行評估,這些評估內容包括入水位置、大小、方向、流道方式等等。採用傳統的 CAE 分析技術,建立分析模型並獲得結果,往往需要幾天。因此,無法滿足工業上,對設計週期的需求。CPI 能在一天之內,評估4~5個工程方案,迅速排除不良設計。

利用 Cast-Designer 的設計專家系統,建立不同的設計方案,並利用 CPI 快速評估,最終做出正確的工程決策。

卓越的網格技術和網格裝配能力

雖然有限元有著種種的優勢,例如網格數量少、幾何描述精確、全耦合計算等,但長期以來,網格劃分是有限元工業應用中的噩夢。不但需要高素質的人才,而且需要非常耐心才能完成。而建立網格和網格裝配所需要的時間,往往無法滿足設計週期的需求。

Cast-Designer 通過20年的研究,採用了多項先進而唯一的核心技術,徹底解決了這個問題。現在,工程師已經能在幾分鐘之內,做出簡單、可靠、精確、穩定的網格,並完成模具裝配等複雜任務。

- 全自動建立三維六面體元素,使用者無需任何 CAE 背景。

- 網格建立過程穩定、靈活。各區域元素大小可根據需要自由控制。

- 即時預覽網格結果。

- 全新的“組合”功能,可對CAD物件重新結構化,例如,從現有的 CAD 幾何中,重新組合或者提取出新的物件。類似於三維 CAD 軟體中的布耳運算。而這種網格層面的布耳運算能力,能大量減輕工程師在CAD軟體中的操作。

- 擁有超強的容錯、修復能力,幾乎任何的 CAD 問題,都無需再理會,例如重疊面、交叉面、自由邊、丟失面、細小孔洞等。網格劃分都可以自動修復。無需干預或者預先修復。

- 原始資料可以是通用的三維 CAD 格式,igs, step,也可以是表面網格格式,例如 STL,甚至是 CAD 和網格混合的資料。

Cast-Designer 中,採用多項網格革新技術

- 網格粗化技術:該技術針對薄壁特徵開發,保持薄壁位置網格的連續而且數量合理。

- 自動分層技術:保證鑄件最薄壁厚處,均有一層中間網格,該功能讓充型計算更加穩定,解決壞元素問題。

- 局部網格技術:可根據鑄件幾何特徵的需要,在不同區域建立不同的網格密度。

- 節點平滑技術、節點映射技術:通過節點的移動,精確描述幾何表面。提供高品質表面網格的保障。

- 標記點技術:保證在給定的幾何特徵處,有網格特徵線,描述更加準確。

- “幾何特徵貼近”技術:提高表面網格的品質,同時讓網格數量更少。

- 網格裝配功能:支援混合網格類型,例如六面體和四面體的混合應用。該技術是商務軟體中的特破性技術,保證了鑄件和模具網格的節點連續,擁有良好的熱傳遞計算結果的同時,有減少了網格數量,大大算短了計算時間。而且,該裝配操作是全自動的。

- 可根據特殊需求,通過 remesh 功能,建立優秀的表面網格。

- 在熔模鑄造中,自動建立型殼網格。

- 網格劃分參數獨立保存,方便隨時調用。

- 提供線上說明,同時配有不同鑄造工藝的網格劃分建立。

傳統高壓鑄造工業案例的分析時間

- 約30分鐘:利用專家設計系統,配合知識庫,建立規範合理的流道、溢流槽。

- 約10分鐘:完成網格劃分以及分析模型的建立,工藝參數設置

- 約1到1.5小時:完成充型、凝固的分析

- 約30分鐘:分析結果並完成工業報告

4 到 5 個設計方案可在1個工作日之內完成設計與分析比較。

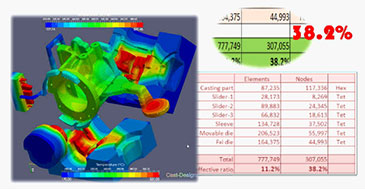

整體的模具分析

在進行整體的模具分析之前,首先要利用網格裝配功能,建立完整的模具網格模型。為了有正確的熱傳導,鑄件與模具之間的所有節點必須連續。得益于Cast-Designer的多項網格革新技術,裝配變得非常簡單,僅需一個按鈕,即可完整裝配出模具的所有部件。而且支持混合網格。

上圖為整體模具的分析結果,鑄件與模具網格相比,利用率非常高。鑄件採用六面體元素,117,336節點,模具採用四面體元素,定模側44,993節點,動模側55,997節點,加上滑塊,鑄件網格在整套模型中的利用率高達38.2%

整體模具分析的目的:

- 更準確的溫度分析。常用于永久模重力鑄造,由於充型時間較長,模具溫度的影響不可忽略。

- 分析穩態的模具溫度,在固定的生產週期中,模具的溫度分佈將與生產週期、溫度平衡、冷卻效率、模具壽命等相關。

- 模具溫度,分析模具壽命。

- 機械應力分析需要考慮整體模具,鑄件在冷卻過程中,受模具影響。

- 冷卻系統分析。

材料資料庫

Cast-Designer 提供了400多種標準的材料資料庫,並根據不同的合金進行了分類。用戶只需要選取材料牌號即可。同時,該材料資料庫具有開放性,使用者可以隨時根據需要,添加自己的材料,或者修改現有的材料參數。

其他鑄造工藝模組

- 觸變鑄造

- 半固態鑄造或液態模鍛

- 擠壓鑄造和局部擠壓銷類比

- 微觀結構分析(鋁合金、鎂合金)

Geo-Designer

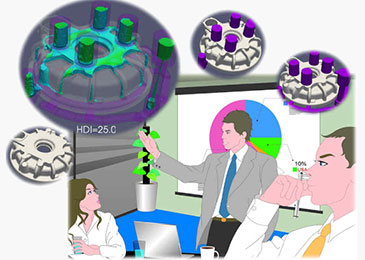

產品的可製造性分析(DFM)是產品進入製造環節的第一步。也是連接產品設計與製造的橋樑。Geo-Designer 是一個強大的前端可製造性分析工具,它採用了獨特的創新技術,能加速產品的功能設計、可製造性評估,更快更好地完成產品設計製造的一體化。和傳統的設計工具相比,Geo-Designer 更加強大、靈活、快速和易於使用,從而大大節省從產品設計到品質控制的整個產品鏈中的時間和費用。

Geo-Designer 提供了一種新的三維產品檢測手段,就是採用半透明的等高面雲圖顯示產品的品質分佈,這一技術類似於工業CT或X光掃描的方式。在此基礎上,Geo-Designer 引入了 MDI (品質分佈指數) 和 HDI (熱分佈指數) 的概念,用於產品的分析與評估。

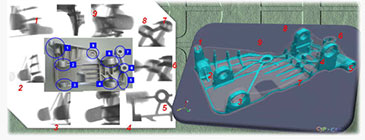

滑塊檢查

對於高壓鑄造與金屬型鑄造, 滑塊數量與複雜程度是模具成本的重要因素。Geo-Designer 能在產品層面進行滑塊檢查和分析,從而協助滑塊設計, 使用者之需要簡單定義產品的開模方向和提示分型面的大致位置,然後系統就能自動計算。此外,也可以提取計算出的滑塊區域,採用STL檔案格式輸出到其它CAD系統,用於滑塊的直接設計。

冒口設計

Geo-Designer中強大的 HDI分析能力可以指導冒口、溢流槽、保溫套和冷鐵的設計,這在重力鑄造中尤為有效。與傳統的經驗公式或資料表格相比,Geo-Designer要更加直觀、靈活和精確,因為公式與表格都知識針對簡單的零件形狀,對於真正複雜的三維鑄件,計算往往是象徵性的。

基於 HDI 的結果, 用戶可以在較大HDI的區域設計冒口以利於補縮,這種設計和效果的檢驗是即時的,用戶更改了冒口尺寸和位置後,效果就能得到即時體現。所以這種方法與傳統的CAE模擬的方法相比,不僅操作簡單,速度上至少要快上百倍。而最終設計的結果可以直接輸出到Cast-Designer設計系統中或保存成STEP檔案格式用於和其它系統進行資料交換。

砂芯設計與檢查

對於複雜的鑄件, 比如發動機, 設計人員必須考慮砂芯和相應滑塊的形狀和尺寸,這是非常重要的,也很具挑戰性。太細小和形狀複雜的砂芯往往面臨製造上的困難,所以必須謹慎設計。

Geo-Designer中,包含了基於網格層面的布耳運算功能,能過非常輕易地對零件進行布耳運算,比如抽取砂芯,這讓繁瑣的工作變得異常簡單。同時抽取的砂芯表面幾何還可以通過STL格式進行輸出。

其他分析功能

Geo-Designer還有許多應用與零件層面的分析功能,比如

- 頂出力分佈與計算

- 拔模角檢查與負角檢查

- 倒角與圓角檢查

- 最薄厚度檢查與分析

- 產品的基本資訊, 如品質、體積、投影面積與熱模數等。

FORM-ADVISOR

全球首款基於增量演算法,完全繼承與CAD平臺的鈑金沖壓設計與 CAE 系統,可針對汽車零部件與連續模沖壓分析提供準確可靠的計算結果。

- 在時間就是生命的市場要求面前,同步設計驗證已經成為了工業必須

- 完全集成在用戶熟悉的主流 3D CAD 平臺中,易學易用

- CAD驅動類比,將 CAD 資料變更直接反映到分析模擬結果中來

- 從專案初始就單人把握設計、分析、優化所有環節。

Stamping Process Works 沖壓制程設計

SPW 模組專為前期方案設計而服務,可以協助使用者快速創建用於分析的方案模面。SPW 不僅僅適用于傳統單工序的沖壓案例,也適用於多工序連續模項目,適用的工業範圍包括:汽車、電子、家電等諸多行業領域。

SPW 模組10倍速于傳統 CAD 建模速度,因此模具方案設計師可設計早期,在很短時間內進行提出多個不同設計方案,並進行CAE驗證。通常而言,對於一般複雜零部件,在一個工作日內 Form-Advisor 可以完成4到5個設計。

Upfront Analysis 前端分析

傳統數值模擬並不適合早期方案設計階段,因為設計早期往往缺乏足夠的資料進行數值類比,比如完整的模面幾何,這通常需要數小時甚至數個工作日的時間來完成。因此,前期準備分析類比模型的工作量並不輕鬆。

Form-Advisor在穩定性和易用性間取得良好平衡,允許用戶解決超過90%的工業問題,而僅僅採用非常快速簡單的操作模式。

Form-Advisor專業版

集成於CAD環境的Form-Advisor協助用戶解決滿足90%以上的工業需求。然而,對於追求覆蓋全工業鏈的使用者而言,仍然需要處理餘下的10%的工業問題,為此,我們推出了Form-Advisor Professional專業版。

Form-Advisor Professional專業版提供了一個獨立的工作介面,能夠支援更多的高級功能,以及更複雜的蟲衝壓過程。該介面中包括了強大的三維CAD環境與網格劃分系統,除此之外還包括諸如以下的高級模組:

- 基於模面網格的回彈補償模組

- 適用于變薄拉深與體積成形的體單元技術

- 局部展開與一步法模組,快速應對基於產品層面的衝壓性能分析與板材計算

高級分析

材料資料庫

超過300種傳統衝壓材料集成在資料庫中,包括鋁合金、不銹鋼、軟鋼、高張力鋼板以及磨具鋼,全部來源於材料原廠商。資料庫支援多國金屬標準,諸如JIS、DIN、UN與SEA等,同時亦支援用戶無限添加自訂材料。

連續模沖壓模擬

在多工序連續模沖壓中,沖壓速度是關鍵因素之一,而沖壓特徵尺寸小與高精度的要求,對分析模擬的穩定性與時效性提出了挑戰。

回彈計算與平面度分析

在Form-Advisor強力雙求解器的支撐下,軟體提供了顯式與隱式兩種模式來處理回彈計算問題。新一代的求解器技術針對這兩種不同的演算法都進行了革新,使其準確性與工作效率均得到顯著的提升。

回彈補償

回彈補償模組專用於根據回彈情況進行模面補償。該新功能可以根據精准的回彈計算結果,自動修正模面部分(亦可包含零件部分)的幾何曲面。使用者僅需局部補償區域,軟體就能根據回彈結果,自動調整設定的補償區域。另外,補償後的曲面幾何將自動用於新一輪的快速驗證模擬。

回彈補償模組的價值:

- 顯著減少工程試模時間與成本

- 提升零件與模具品質

- 在模面設計製造與裝配階段,提升方案可靠性